Contesto e motivazione

Le tecnologie abilitanti messe a disposizione da Industria 4.0 hanno e stanno sempre più favorendo lo sviluppo di prodotti intelligenti e interconnessi, a costituire sistemi in parte fisici ed in parte virtuali, i Cyber Physical System. Recentemente si è stimato che l’ecosistema dei fornitori delle soluzioni 4.0 possa raggiungere un potenziale economico da 900 a 2300 miliardi di dollari di risparmi sui costi entro il 2025. Nel manifatturiero ci sono tutti i presupposti per un’innovazione dirompente: sono a tal fine richieste forti partnership interdisciplinari tra aziende manifatturiere ed esperti nel campo della tecnologia dei sensori, della connettività, dei processi industriali, dell’interpretazione delle informazioni, dei sistemi intelligenti embedded così come della modellazione dei sistemi meccanici. L'evoluzione del settore della meccanica strumentale è legata alla richiesta degli stakeholder di una sempre maggiore produttività che necessita di un continuo miglioramento delle tecnologie. La ricerca di una crescente sostenibilità, combinata con la riduzione dell'impatto ambientale, l'incremento delle prestazioni (e.g. produttività, precisioni dimensionali, di finitura e di forma) e lo sviluppo di capacità di auto-adattamento al mutare delle condizioni di lavoro, sono le principali linee guida del programma europeo H2020 che guida la ricerca applicata del settore per il prossimo futuro.

Obiettivi di ricerca

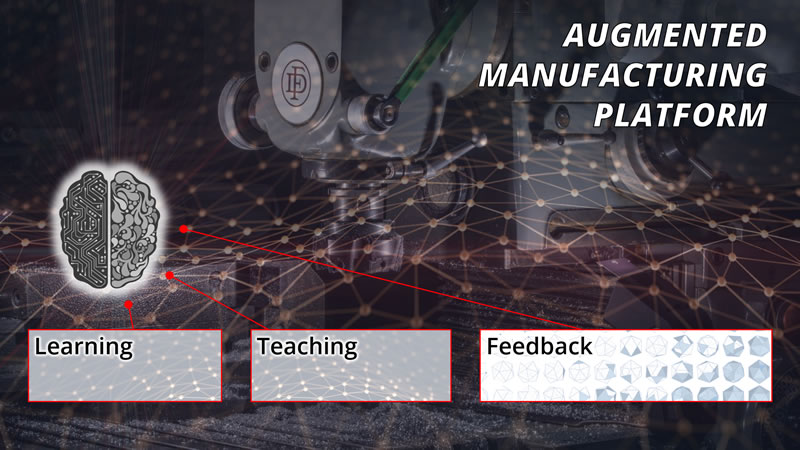

Sviluppo di un Cyber Physical System che risponda alle richieste del mercato evolvendo le macchine di produzione (parte Fisica) con una piattaforma di strumenti intelligenti, o Augmented Manufacturing Platform o (parte Cyber). Tale piattaforma si interfaccia con i processi e le macchine attraverso opportuni moduli ad alto contenuto ingegneristico (Engineering), formalizza la conoscenza di operatori ed esperti aziendali e possiede capacità di apprendimento. Gli obiettivi principali sono il miglioramento, anche in real-time, della qualità dei prodotti e la capacità di classificare lo stato di processo, macchina e componenti proponendo strategie di intervento (Virtual Operator). Obiettivo complementare è l'aumento delle prestazioni in fase operativa, sia in termini di performance che di riduzione del consumo energetico attraverso strategie innovative. Si tratta di tecniche di monitoraggio e di controllo, di manutenzione avanzata (predictive maintenance), di sensorizzazione intelligente dei sistemi e di tecniche efficienti per la diagnostica e la prognostica (PHM Prognostics and Health Management). In quest’ambito, si ambisce alla realizzazione di uno strumento integrato in grado, a seconda delle funzionalità d'interesse, di controllare autonomamente alcune delle principali caratteristiche del processo (i.e. vibrazioni, salute dei componenti, consumi).

Metodi di ricerca

Gli obiettivi della presente area di ricerca sono perseguiti grazie allo sviluppo e all’utilizzo di sofisticate tecniche di simulazione tra cui modelli analitici, modelli ibridi, simulazione ad elementi finiti FEM, modelli empirici e regressivi e tecniche di Artificial Intelligence. Le caratteristiche di robustezza di tali approcci così come la loro capacità di superare la natura inevitabilmente incompleta dei dati di training, rappresentano i punti cardine della fase di validazione dei modelli; fase in cui le raffinate procedure sperimentali del nostro Laboratorio, unite alla possibilità di realizzare prototipi e dimostratori, rappresentano un punto di forza su cui MUSP si contraddistingue.